樹脂ベースの材料を扱う場合、高品質の印刷を実現し、欠陥を最小限に抑えるには、樹脂の収縮の概念を理解することが重要です。

樹脂は硬化し、液体から固体へと変化する過程で、ある程度の「収縮」段階を経ます。しかし、なぜメーカーによっては収縮率が非常に高いと報告する一方で、他のメーカーは驚くほど低いと謳うのでしょうか?ここから話は複雑になり、収縮の測定方法である体積収縮と軸収縮について詳しく説明していきます。

体積収縮とは何ですか?

体積収縮とは、樹脂が硬化する際に全体的に体積が減少することを指します。このタイプの収縮は、樹脂の分子構造が変化し、体積占有面積が減少する重合プロセスの結果です。体積収縮は通常、液体樹脂の元の体積に対するパーセンテージで表されます。

簡単に言えば、樹脂が硬化するにつれて液体成分が徐々に近づき、占めるスペースが少なくなります。

容積の減少が重要な理由:

- 寸法精度:体積収縮が大きいと、最終的な造形物の寸法精度に誤差が生じる可能性があります。これは、歯科模型やエンジニアリングプロトタイプなど、高精度が求められる用途では特に重要です。

- 表面品質:不均一な収縮により、反りや歪みなどの表面欠陥が発生し、印刷された部品の美観と機能性に影響を及ぼします。

- 応力とひび割れ:体積収縮が大きいと、印刷物内に内部応力が生じ、時間の経過とともにひび割れや剥離が生じる可能性があります。

ボリュームの縮小を管理する方法:

- 材料の選択: 高精度が求められる用途には、体積収縮率が低い樹脂を選択します。

- 印刷設計: 収縮の影響を最小限に抑えるために、均一な壁厚を持つ部品を設計します。

- 後処理: 樹脂プリントを UV 光で後硬化すると、完全な重合が保証され、残留応力が軽減されます。

軸収縮とは何ですか?

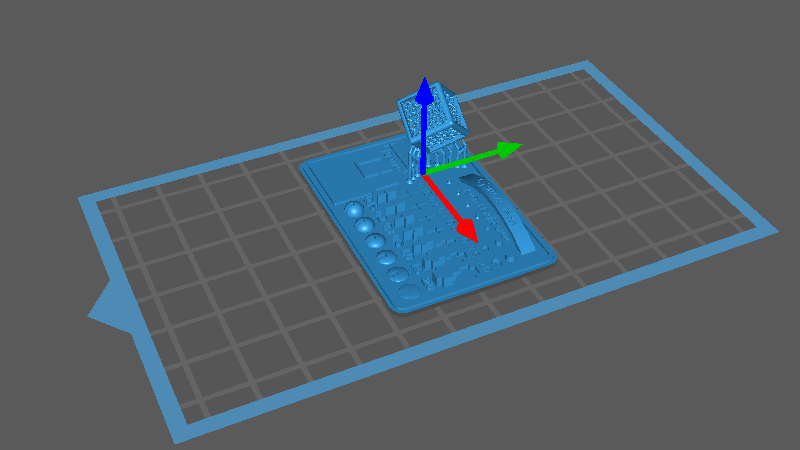

軸方向収縮とは、硬化プロセス中に特定の軸 (X、Y、Z) に沿った寸法が減少することを指します。

体積収縮は全体的な測定値ですが、軸方向収縮は材料が様々な方向にどのように収縮するかに焦点を当てています。このタイプの収縮は、プリントの方向や樹脂の特性によって異なります。

軸方向収縮が重要な理由:

- 寸法安定性: 軸方向の収縮が不均一な場合、軸ごとに収縮度合いが異なり、寸法安定性のない部品が生じる可能性があります。

- フィットと組み立て:互いにフィットしたり他のコンポーネントと相互作用したりする必要がある部品の場合、軸方向の収縮によってフィットと位置合わせに問題が発生する可能性があります。

- 機械的特性:さまざまな軸に沿った収縮の変化は、引張強度や柔軟性など、印刷された部品の機械的特性に影響を及ぼす可能性があります。

軸方向収縮を管理する方法:

- 印刷方向: 印刷方向を最適化して、重要な寸法に沿った収縮の影響を軽減します。

- サポート構造: 変形を最小限に抑え、寸法精度を維持するために、サポート構造を戦略的に使用します。

- キャリブレーションとテスト: 定期的にプリンターをキャリブレーションし、収縮をテストして、それに応じて設定を調整します。

Siraya Tech樹脂の収縮

Siraya Tecg の UV 樹脂は、完全に硬化すると体積あたり約 6% の収縮 (軸あたり 1.5 ~ 2%) を示します。

唯一の例外はSculpt Ultraレジンです。これは複合樹脂で、完全に硬化すると体積収縮率が約2.5%になります。

ビルド レジンは、スカルプトよりも簡単に印刷でき、ほとんどのモデル レジンよりも均一に収縮する別のレジンです。

より正確なモデルを作成するために印刷収縮を減らす方法

印刷の収縮を減らし、モデルの精度を向上させるには、次の手順を実行します。

1. 適切な素材を選ぶ

- 低収縮材料:PLAベース、PETGベース、または特殊な低収縮樹脂など、収縮率の低い材料を選択してください。これらの材料は硬化時の収縮が少なく、寸法精度の向上に役立ちます。

- 高品質の樹脂: 一貫性と安定性が認定されテストされた高品質の樹脂を使用します。

- 印刷時の寸法をより正確にするには、体積収縮率がわずか 2.5% の Siraya Sculpt Ultra White 樹脂をご覧ください。

2. 印刷設定を最適化する

- 印刷速度を下げる: 印刷速度を遅くすると、材料が均一に硬化する時間が長くなり、収縮や変形が減少します。

- 温度調整:印刷温度を安定させてください。温度変動は硬化プロセスに影響を与え、収縮を引き起こす可能性があります。

- レイヤーの高さ:適切なレイヤーの高さを選択します。レイヤーの高さを低くすると、印刷のディテールと精度が向上しますが、印刷時間は長くなります。

3. 許容差補正を使用する

- 許容差補正設定:スライスソフトウェアで許容差補正を調整することで、印刷中に発生する可能性のある誤差を補正できます。補正値を徐々に調整し、最適な設定を見つけるまでテストしてください。

- プリンターのキャリブレーション: X、Y、Z 軸の動きが正確であることを確認するために、プリンターを定期的にキャリブレーションします。

4. モデル設計の改善

- 均一な壁の厚さ: 異なる厚さの領域で不均一な収縮を回避するために、モデル内の壁の厚さが均一であることを確認します。

- サポート構造の追加: オーバーハング部分や複雑な構造の変形を防ぐために、必要に応じてサポート構造を追加します。

5. 印刷環境を制御する

- 温度制御: 硬化プロセスに影響を及ぼす可能性のある温度変動を回避するために、印刷環境内の安定した温度を維持します。

- 湿度管理: 湿度が高いと材料の性能に影響する可能性があるため、印刷環境を乾燥した状態に保ってください。

6. 後処理

- 後硬化: 樹脂プリントの場合は、UV ライトを使用してプリントを後硬化させ、材料が完全に硬化していることを確認し、時間の経過による変形を軽減します。

7. 適切なスライスソフトウェア設定を使用する

- 適切な充填率: 適切な充填率を選択して、材料の使用量を減らし、収縮のリスクを軽減します。

- 壁の厚さの設定: スライス ソフトウェアで壁の厚さの設定を調整して、硬化プロセス中に十分な強度と安定性を確保します。

適切な材料の選択、プリント設定の最適化、モデル設計の改善、プリント環境の管理、そして後処理によって、プリント収縮率を大幅に低減し、モデルの精度を向上させることができます。これにより、プリントの品質が向上するだけでなく、様々な用途における信頼性も確保されます。

正確な印刷のためのヒントがあれば、下のコメント欄で共有してください。

1 コメント

Farzinsabbagh

What do you mean by “movement of the X, Y, and Z axes” as there is no X and Y axes in resin 3D printing!